技術を知る

プロジェクトストーリー

「プラズマディスプレイ光学フィルター調光用色素の開発」

PROJECT MEMBER

(色素開発当時は営業担当)

(色素開発当時は開発を経て生産技術へ)

(※取材当時)

プロローグ~次世代テレビの規格争いが激化していた、2000年代初頭

──西暦が2000年代を迎えるころ。社会生活には、大きな変革の波が巻き起こっていた。テレビのディスプレイがブラウン管から、薄型モニターへの移行が始まったのである。当時の薄型テレビは、液晶とプラズマの表示方式があり、地上波のデジタル化の追い風もあって、家電メーカーのあいだで液晶テレビとプラズマテレビの競争が激化していた。

わずかにさかのぼって山田化学工業は、1990年代後半からCD-Rなど光記録用材料に使用される「色素A」を開発。レーザーで読み書きするデジタル記録材料に展開するはずだったが、ユーザーの方式変更により開発が頓挫していた。これは、そんな時代の物語である──。

わずかにさかのぼって山田化学工業は、1990年代後半からCD-Rなど光記録用材料に使用される「色素A」を開発。レーザーで読み書きするデジタル記録材料に展開するはずだったが、ユーザーの方式変更により開発が頓挫していた。これは、そんな時代の物語である──。

頓挫していた製品開発~新たな用途を発見し、次の展開に

──開発部のNは、従来の色素にはない特性を持つ「色素A」の開発に携わり、膨大な数のサンプルを合成してきた。開発に頓挫していたとはいえ、このまま眠らせておくには惜しい技術を、別の用途に使えないものかと思案していた。そんなあるとき、営業のYから新しいディスプレイの光学フィルターとして、色素提案の依頼が舞い込んできた。

Y(営業)

お客様から「このような特性の色素がないか」と要望されて、合致しそうだなと頭に浮かんだのが、Nくんらが1990年代に別用途で開発していた「色素A」でした。それをお客様のもとに持っていって評価してもらうと、これは使えそうだとなったんです。

お客様から「このような特性の色素がないか」と要望されて、合致しそうだなと頭に浮かんだのが、Nくんらが1990年代に別用途で開発していた「色素A」でした。それをお客様のもとに持っていって評価してもらうと、これは使えそうだとなったんです。

N(開発)

もともとは光記録色素として3年くらい開発していましたが、その用途にはなかなか適応できず、休眠状態でした。そこに営業を通じて話が入ってきたのですが、量産のことを考えると、初めは「できるのか」と不安ばかりが先立ちましたね。

Y(営業)

当時はプラズマと液晶が、競り合っていた時代です。プラズマテレビは、画質向上のために山田化学工業の色素が欠かせない。ですが、当時の液晶テレビには我々の色素は必要とされていませんでした。ならば、必要とされるところで勝負しようとなったのです。

もともとは光記録色素として3年くらい開発していましたが、その用途にはなかなか適応できず、休眠状態でした。そこに営業を通じて話が入ってきたのですが、量産のことを考えると、初めは「できるのか」と不安ばかりが先立ちましたね。

Y(営業)

当時はプラズマと液晶が、競り合っていた時代です。プラズマテレビは、画質向上のために山田化学工業の色素が欠かせない。ですが、当時の液晶テレビには我々の色素は必要とされていませんでした。ならば、必要とされるところで勝負しようとなったのです。

製品開発に着手~相次ぐ困難を乗り越えて

──いざ製品開発に着手するも、事はスムーズに運ばなかった。Nが以前に開発していた「色素A」を次世代用に改良する必要に迫られるなど、次々と困難が降りかかる。

N(開発)

次世代のものは製品に至る前の中間物の製造が、上手くいかなかったんです。なぜかというと、使えない副生成物も同時にできてしまっていたから。どうすればいいかわからなかったので、とにかく反応条件を細かく変えて何度もやり続けてと、とても苦労しました。

──答えを見つけ出す一助になったのが、現在は製造部のH。当時は開発部に所属し、Nの下で働いていた。

H(生産技術)

当時は出口が一向に見えなくて、真っ暗な道を手探りで歩いているような状態でした。Nさんの指示でいろんな条件を試しても上手くいかず、ほとほと困り果てていたある日、「これ、良くない?」という条件に行き当たりました。それが見つかったときは、総毛立つ思いでした。ようやく手掛かりを見つけられて、うれしかったのと同時に、安堵のような気持ちが胸に湧いたことを覚えています。

──開発にようやく、光が差し込んだ。しかし次にまた、新たな課題が立ちふさがった。開発に成功した製品を、いかに量産するのか。

H(生産技術)

現場製造への手掛かりを得たあとに、私は今の生産技術部門に移りました。これまでごく少量だった生産量を何倍もの量にして、なおかつコストも下げなければいけない。大きなサイズでの製造を低コストで行い、いかに量産化するかがポイントでした。量産化のハードルがただでさえ高いのに、さらに山田化学工業で保有している装置や、機械で作り上げなければいけないと、どんどん選択肢が限られていく。このときも、真っ暗な道のりでしたね。

──数々の困難を前に、当時の社内では一部を外注することが検討された。しかし、それを良しとはしなかった。そこにあったのは、化学に基盤を置く企業である、山田化学工業の意地とプライド。

Y(営業)

なんとか自社でやるため、製造部の人たちに他社さんの工場見学に行ってもらうなどしました。そうして自分たちにはなかった情報を目の当たりにして、「これだったら、自社でできるんじゃないか」となったんです。目指していた反応が世界中のどこもできないのなら、諦めないといけないかもしれません。だけど実現できている会社があるなら、ウチでもできるはずだと。あれは、大きなチャレンジでしたね。

当時は出口が一向に見えなくて、真っ暗な道を手探りで歩いているような状態でした。Nさんの指示でいろんな条件を試しても上手くいかず、ほとほと困り果てていたある日、「これ、良くない?」という条件に行き当たりました。それが見つかったときは、総毛立つ思いでした。ようやく手掛かりを見つけられて、うれしかったのと同時に、安堵のような気持ちが胸に湧いたことを覚えています。

──開発にようやく、光が差し込んだ。しかし次にまた、新たな課題が立ちふさがった。開発に成功した製品を、いかに量産するのか。

H(生産技術)

現場製造への手掛かりを得たあとに、私は今の生産技術部門に移りました。これまでごく少量だった生産量を何倍もの量にして、なおかつコストも下げなければいけない。大きなサイズでの製造を低コストで行い、いかに量産化するかがポイントでした。量産化のハードルがただでさえ高いのに、さらに山田化学工業で保有している装置や、機械で作り上げなければいけないと、どんどん選択肢が限られていく。このときも、真っ暗な道のりでしたね。

──数々の困難を前に、当時の社内では一部を外注することが検討された。しかし、それを良しとはしなかった。そこにあったのは、化学に基盤を置く企業である、山田化学工業の意地とプライド。

Y(営業)

なんとか自社でやるため、製造部の人たちに他社さんの工場見学に行ってもらうなどしました。そうして自分たちにはなかった情報を目の当たりにして、「これだったら、自社でできるんじゃないか」となったんです。目指していた反応が世界中のどこもできないのなら、諦めないといけないかもしれません。だけど実現できている会社があるなら、ウチでもできるはずだと。あれは、大きなチャレンジでしたね。

ついに完成~製品を搭載した商品が市場へ

──各部署のたゆまぬ努力の末に量産化の目処が立ち、山田化学工業の色素が搭載されたプラズマテレビがついに店頭に並び始めた。その報せは瞬く間に社内を駆け抜け、直接に関わった者も、そうではない者たちも含め、社員たちは大いに沸き立った。

H(生産技術)

テレビドラマのワンシーンほど、大げさではありませんでしたが(笑)、製品が完成したときの社内の高揚感は、本当にすごいものがありました。私は入社してから20年以上経ちましたが、今のところ、あの瞬間の達成感を越えたものはありません。当時からいっしょに働いていたみんなとお酒を飲むと、あのころのことをよく話します。

H(生産技術)

テレビドラマのワンシーンほど、大げさではありませんでしたが(笑)、製品が完成したときの社内の高揚感は、本当にすごいものがありました。私は入社してから20年以上経ちましたが、今のところ、あの瞬間の達成感を越えたものはありません。当時からいっしょに働いていたみんなとお酒を飲むと、あのころのことをよく話します。

N(開発)

実際に色素が搭載されたプラズマテレビが世に出た時には、思わずディスプレイを横から見たんです。我々が開発した色素の色が出ているのを確認したときには、すごいなと思いました。開発を始めたときは数ミリグラムを作るだけでも四苦八苦していたのに、それをキロスケールで作ることが信じられませんでしたから。製品が上市された際は達成感がありましたし、感動しましたね。

H(生産技術)

我々の色素が搭載された商品が市場に出たときは、足繁く電気屋さんに行っていましたよ。「どれが、ウチのコだろう」って。私も値札じゃなく、ディスプレイを横から見ている変な客でした(笑)。

Y(営業)

我々のような化学製造会社の営業は、現場に作ってもらえなければ、売るものがない。現場のみんなは真摯に対応してくれて、本当に感謝しかありません。営業は孤独といわれることもありますが、山田化学工業というバックグラウンドが、それをないものにしてくれる。みんなが、なんとかしてくれる。みんなが、助けてくれるんですよ。そこに社是である「和敬」の精神が、まさに表れている。社の伝統や社風、そういうものがみんなに受け継がれているのです。

実際に色素が搭載されたプラズマテレビが世に出た時には、思わずディスプレイを横から見たんです。我々が開発した色素の色が出ているのを確認したときには、すごいなと思いました。開発を始めたときは数ミリグラムを作るだけでも四苦八苦していたのに、それをキロスケールで作ることが信じられませんでしたから。製品が上市された際は達成感がありましたし、感動しましたね。

H(生産技術)

我々の色素が搭載された商品が市場に出たときは、足繁く電気屋さんに行っていましたよ。「どれが、ウチのコだろう」って。私も値札じゃなく、ディスプレイを横から見ている変な客でした(笑)。

Y(営業)

我々のような化学製造会社の営業は、現場に作ってもらえなければ、売るものがない。現場のみんなは真摯に対応してくれて、本当に感謝しかありません。営業は孤独といわれることもありますが、山田化学工業というバックグラウンドが、それをないものにしてくれる。みんなが、なんとかしてくれる。みんなが、助けてくれるんですよ。そこに社是である「和敬」の精神が、まさに表れている。社の伝統や社風、そういうものがみんなに受け継がれているのです。

エピローグ~未来への挑戦

──完成はゴールである。しかしそこは、次へのスタート地点でもある。山田化学工業で働く者たちはゴールテープを切った瞬間から、新たな挑戦を始めるのだ。

N(開発)

開発部としては、また次の次元に挑んで行きたい。単に着色するだけではなく、新しい機能を見つけ出すような、そんな開発を進めていきたいです。最先端のことばかりを求めるのもいいのですが、意外と古い技術に「はっ」と気付かされることもあります。プラズマディスプレイ用の色素と、それ以前に開発していたCD-R用の記録色素のどちらも、もともとは着色用途で使われた古典的な材料でした。それがあるきっかけで新しい機能が見つかって、新たな用途に発展していった。新しい用途を見つけられるのは、つねに興味の扉を開き、いかに新しい観点で物事を見られるかだと思います。発想を柔軟に、着眼点を多くすることを大事にして、次に挑んでいきます。

H(生産技術)

自社開発品を量産する以外にも、最近はお客様から直接「こういったものが作れないか」と受託の話をいただく機会が増えました。そのなかには、当社でやったことがない反応であったり、実践したことがない技術が含まれている場合が多いんです。そういったことにチャレンジして、山田化学工業の技術の幅を広げていきたい。そうすることは、開発の幅を広げるにことにもなります。開発品ができ上がっても、「山田化学工業で作れない」とは、絶対に言いたくありませんから。

Y(営業)

代理店さんから注文をもらって、モノを納品する。それが山田化学工業の、従来のビジネススタイルでした。ですがお客様の要望は時代に合わせて多様化し、最近は直接、お客様からニーズが入るようになってきています。それに対応するためにお客様のもとに足を運び、ニーズを掘り起こして自社の材料を提案して、そのフィードバックを会社に持ち帰る。そのように、流れは変わっています。従来と同じことをやっていては、これから10年後、20年後は見通せなくなる。私たちはつねに、前進していないといけないのです。

N(開発)

開発部としては、また次の次元に挑んで行きたい。単に着色するだけではなく、新しい機能を見つけ出すような、そんな開発を進めていきたいです。最先端のことばかりを求めるのもいいのですが、意外と古い技術に「はっ」と気付かされることもあります。プラズマディスプレイ用の色素と、それ以前に開発していたCD-R用の記録色素のどちらも、もともとは着色用途で使われた古典的な材料でした。それがあるきっかけで新しい機能が見つかって、新たな用途に発展していった。新しい用途を見つけられるのは、つねに興味の扉を開き、いかに新しい観点で物事を見られるかだと思います。発想を柔軟に、着眼点を多くすることを大事にして、次に挑んでいきます。

H(生産技術)

自社開発品を量産する以外にも、最近はお客様から直接「こういったものが作れないか」と受託の話をいただく機会が増えました。そのなかには、当社でやったことがない反応であったり、実践したことがない技術が含まれている場合が多いんです。そういったことにチャレンジして、山田化学工業の技術の幅を広げていきたい。そうすることは、開発の幅を広げるにことにもなります。開発品ができ上がっても、「山田化学工業で作れない」とは、絶対に言いたくありませんから。

Y(営業)

代理店さんから注文をもらって、モノを納品する。それが山田化学工業の、従来のビジネススタイルでした。ですがお客様の要望は時代に合わせて多様化し、最近は直接、お客様からニーズが入るようになってきています。それに対応するためにお客様のもとに足を運び、ニーズを掘り起こして自社の材料を提案して、そのフィードバックを会社に持ち帰る。そのように、流れは変わっています。従来と同じことをやっていては、これから10年後、20年後は見通せなくなる。私たちはつねに、前進していないといけないのです。

さらなる未来へ~これからを担うみなさんへ

N(開発)

開発に携わるのに必要な資質は几帳面さと、丹念にデータを取ったりする粘り強さですね。最近はスマートフォンで、なんでもわかってしまう時代。それはそれで良いのですが、文献調査などでひとつのことを深く調べ上げたうえで、仕事に取り掛かる。そんな姿勢に加えて、柔軟な発想と広い視野を持っていることも求めたい。当社は前向きにトライしての失敗には、寛容な会社です。私も若手時代にある失敗をし、そのことがきっかけで、現在も使われている製造方法が見つかったことがありました。

Y(営業)

当社は、失敗からなにかが生まれると考える会社。何事も失敗を恐れず、取り組むことが大事ですね。

開発に携わるのに必要な資質は几帳面さと、丹念にデータを取ったりする粘り強さですね。最近はスマートフォンで、なんでもわかってしまう時代。それはそれで良いのですが、文献調査などでひとつのことを深く調べ上げたうえで、仕事に取り掛かる。そんな姿勢に加えて、柔軟な発想と広い視野を持っていることも求めたい。当社は前向きにトライしての失敗には、寛容な会社です。私も若手時代にある失敗をし、そのことがきっかけで、現在も使われている製造方法が見つかったことがありました。

Y(営業)

当社は、失敗からなにかが生まれると考える会社。何事も失敗を恐れず、取り組むことが大事ですね。

H(生産技術)

製造部に求められるいちばんの資質は、元気なこと。元気とは、身体を動かすことにとどまりません。製造現場とはいえ、いろんなセクションの方とやり取りをします。だれとでも話せて、コミュニケーションが取れることが大事です。さらに求めるなら、物事の目的や意味合いを理解したうえで、行動を起こせる人。若い人たちには、それを念頭に置いて指導をしています。これから来てくれる人も、そうなってくれることを期待します。

Y(営業)

営業に限らずどの部署でも同じですが、諦めないことは大事です。当社で働く人を長く見てきましたが、諦めない人は結果的に失敗しません。いつか、成功につながっていきます。諦める理由ばかりを考える人は、問題を解決する発想がない。それでは、なにをやっても上手くいきません。諦めず、問題をどうやって解決できるかの発想を持っている人と、いっしょに働きたいです。

──山田化学工業は創業から70余年を数え、大きな節目である100周年が視界に入ってきた。社是を尊ぶ精神や挑戦し続けるマインドをはじめ、変えてはいけないことは数ある。しかし進化し続けるための、変化は恐れない。それが、山田化学工業の支柱。次代を担うみなさんの力をお借りし、ともに成長の道を歩んでいきたい。それが我々の、偽らざる本音なのである。

製造部に求められるいちばんの資質は、元気なこと。元気とは、身体を動かすことにとどまりません。製造現場とはいえ、いろんなセクションの方とやり取りをします。だれとでも話せて、コミュニケーションが取れることが大事です。さらに求めるなら、物事の目的や意味合いを理解したうえで、行動を起こせる人。若い人たちには、それを念頭に置いて指導をしています。これから来てくれる人も、そうなってくれることを期待します。

Y(営業)

営業に限らずどの部署でも同じですが、諦めないことは大事です。当社で働く人を長く見てきましたが、諦めない人は結果的に失敗しません。いつか、成功につながっていきます。諦める理由ばかりを考える人は、問題を解決する発想がない。それでは、なにをやっても上手くいきません。諦めず、問題をどうやって解決できるかの発想を持っている人と、いっしょに働きたいです。

──山田化学工業は創業から70余年を数え、大きな節目である100周年が視界に入ってきた。社是を尊ぶ精神や挑戦し続けるマインドをはじめ、変えてはいけないことは数ある。しかし進化し続けるための、変化は恐れない。それが、山田化学工業の支柱。次代を担うみなさんの力をお借りし、ともに成長の道を歩んでいきたい。それが我々の、偽らざる本音なのである。

山田化学工業の軌跡

〇 創業(1994年)

〜イオン交換樹脂から国産染料の開発へ〜

1944年、海軍の支援を受け、「イオン交換樹脂」の製造を目的に「山田化学研究所」が設立されました。創業者である山田正五郎は、大学でイオン交換樹脂の研究に参画、その有用性にいち早く注目し、国内初のイオン交換樹脂「オルガチット」の製造を成し遂げました。しかし、翌年の終戦により、その需要がなくなります。戦後の混乱の中、正五郎は、培った有機合成技術を活かし、繊維用染料の研究に着手します。平和で豊かな生活を彩る衣料品に、山田化学工業の染料が使われることを夢見て。

〜イオン交換樹脂から国産染料の開発へ〜

1944年、海軍の支援を受け、「イオン交換樹脂」の製造を目的に「山田化学研究所」が設立されました。創業者である山田正五郎は、大学でイオン交換樹脂の研究に参画、その有用性にいち早く注目し、国内初のイオン交換樹脂「オルガチット」の製造を成し遂げました。しかし、翌年の終戦により、その需要がなくなります。戦後の混乱の中、正五郎は、培った有機合成技術を活かし、繊維用染料の研究に着手します。平和で豊かな生活を彩る衣料品に、山田化学工業の染料が使われることを夢見て。

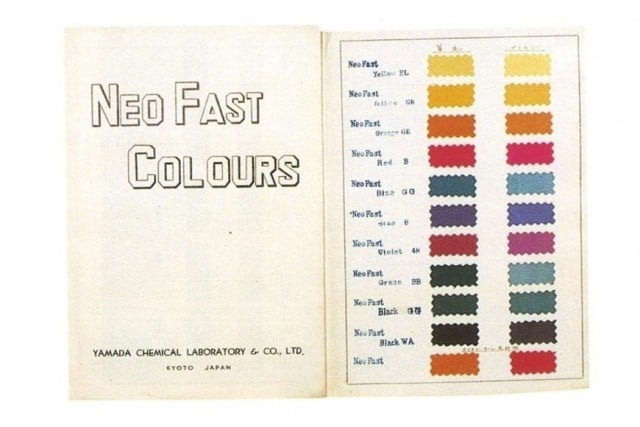

〇 成長期(1945-1964)

〜戦後復興、社会を彩る染料で社会貢献を〜

戦後の国産染料は硫化染料や直接染料などの安価品が多く、高級品は依然として海外品でした。正五郎は、日本で生産されたことのない「金属錯塩染料」の研究、製造に挑戦し、1947年、日本初の金属錯塩染料となる「ネオファスト染料」を上市しました。さらに、紺、黒のクロム染料(酸性媒染染料)の開発に取り組み、1951年、当時製造が困難とされたクロムブラックP2Bを上市しました。今日ではユニフォーム、フォーマルスーツ用途として国内繊維業界に定着しています。

〜戦後復興、社会を彩る染料で社会貢献を〜

戦後の国産染料は硫化染料や直接染料などの安価品が多く、高級品は依然として海外品でした。正五郎は、日本で生産されたことのない「金属錯塩染料」の研究、製造に挑戦し、1947年、日本初の金属錯塩染料となる「ネオファスト染料」を上市しました。さらに、紺、黒のクロム染料(酸性媒染染料)の開発に取り組み、1951年、当時製造が困難とされたクロムブラックP2Bを上市しました。今日ではユニフォーム、フォーマルスーツ用途として国内繊維業界に定着しています。

〇 飛躍期(1965-1989)

〜ロイコ色素、OA機器の普及とともに〜

情報記録用紙として、アメリカで開発された感圧複写紙が日本でも使用されるようになり、国内染料メーカーは、ロイコ色素の開発に着手します。商社の支援もあり、山田化学工業では、1969年に青色ロイコ色素CVL、BLMBを上市しました。その後、黒、緑、赤色など多彩なロイコ色素が開発されます。ロイコ色素は、ファクシミリなどの感熱紙用途に展開され、その需要が急増します。当社のロイコ色素は、最盛期には世界シェア2位の生産量を誇り、国内外の顧客から支持されました。現在では、サーモクロミック材料やリライタブル材料に応用されています。

〜ロイコ色素、OA機器の普及とともに〜

情報記録用紙として、アメリカで開発された感圧複写紙が日本でも使用されるようになり、国内染料メーカーは、ロイコ色素の開発に着手します。商社の支援もあり、山田化学工業では、1969年に青色ロイコ色素CVL、BLMBを上市しました。その後、黒、緑、赤色など多彩なロイコ色素が開発されます。ロイコ色素は、ファクシミリなどの感熱紙用途に展開され、その需要が急増します。当社のロイコ色素は、最盛期には世界シェア2位の生産量を誇り、国内外の顧客から支持されました。現在では、サーモクロミック材料やリライタブル材料に応用されています。

〇 転換期(1990-2000)

〜あたらしい色素を求めて〜

テクノロジーの進歩に伴い、デジタル機器は革新的な進化を遂げます。CD-RやDVD-Rといった光記録メディアもその一つです。光記録材料は、レーザー光により記録層の有機色素を熱変化させ、変化前後の反射率を読み取り、デジタル信号に変換する仕組みです。1995年、山田化学工業では、光記録メディア用色素として、新規フタロシアニン色素を開発しました。色素特性による高音質の音源再生は、専門家に高く評価されました。

〜あたらしい色素を求めて〜

テクノロジーの進歩に伴い、デジタル機器は革新的な進化を遂げます。CD-RやDVD-Rといった光記録メディアもその一つです。光記録材料は、レーザー光により記録層の有機色素を熱変化させ、変化前後の反射率を読み取り、デジタル信号に変換する仕組みです。1995年、山田化学工業では、光記録メディア用色素として、新規フタロシアニン色素を開発しました。色素特性による高音質の音源再生は、専門家に高く評価されました。

〇 現在、そして未来に向けて(2000〜)

〜先端技術を支える機能性色素〜

山田化学工業は、光記録メディア用色素のように、従来の染色性にとどまらず、光、熱、電場、圧力などにより新しい機能を発現させる「機能性色素」に着目し、色素開発に注力してきました。

光学レンズやフィルターに使用されている特定波長吸収色素をはじめ、発光材料やフォトクロミック色素を提供しています。山田化学工業の製品への関心は高く、エレクトロニクス材料など次世代製品への応用が期待されています。これからも、ものづくりに携わるメーカーとして、価値創造、技術革新に挑み、新しい歴史を築いていきます。

〜先端技術を支える機能性色素〜

山田化学工業は、光記録メディア用色素のように、従来の染色性にとどまらず、光、熱、電場、圧力などにより新しい機能を発現させる「機能性色素」に着目し、色素開発に注力してきました。

光学レンズやフィルターに使用されている特定波長吸収色素をはじめ、発光材料やフォトクロミック色素を提供しています。山田化学工業の製品への関心は高く、エレクトロニクス材料など次世代製品への応用が期待されています。これからも、ものづくりに携わるメーカーとして、価値創造、技術革新に挑み、新しい歴史を築いていきます。